متالوگرافی و آماده سازی نمونه

متالوگرافی چیست؟

متالوگرافی (Metallography) علم مطالعه ریز ساختار و چگونگی ارتباط آن با فرآیند تولید، ترکیب شیمیایی، سیکل عملیات حرارتی، خواص مکانیکی، خواص فیزیکی و کاربرد قطعه است.

جهت برسی یک ریز ساختار نیاز به انجام آماده سازی صحیح است تا از تفسیر نادرست ساختار به دلیل ایجاد ساختارهای مجازی ناشی از آماده سازی نامناسب جلوگیری شود. عملیات آمادهسازی نمونههای متالوگرافی شامل سنبادهزنی سطح، پولیش و اچ کردن است.

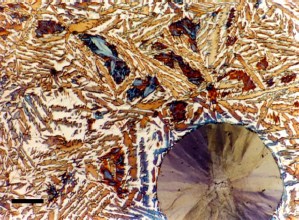

یک ریزساختار از فازها یا اجزای ریزساختاری تشکیل می شود که به اشکال گوناگونی در ریزساختار ظاهر می شوند و تشخیص هریک از این اشکال از اهمیت ویژه ای برخوردار است.

دانه ها در یک فلز عبارتند از کریستال های آن فلز که با مرزهایی با عنوان مرز دانه از هم جدا می شوند. اکثر فلزات پلی کریستال هستند، لکن برخی از آن ها نیز بصورت تک کریستال تولید شده و فاقد هرگونه مرز دانه ای هستند.

آموزش متالوگرافی

به منظور شرکت در دوره آموزشی متالوگرافی و آماده سازی نمونه شامل نمونه برداری، مانت، سنباده و پولیش لطفا با شماره زیر در تماس باشید:

مستندات و استانداردهای مرجع متالوگرافی

استاندارد های ASTM

E3: آماده سازی نمونه های متالوکرافی

E7 : اصطلاحات فنی در رابطه با متالوگرافی

A90 : استاندارد تعیین وزن پوشش روی و آلیاژهای آن بر روی آهن و فولاد

E45 : تکنیک تعیین مقدار ناخالصی های موجود در فولاد

E340 : روش تست ماکرواچ فلزات و آلیاژهای آنها

E407 : روش های تست میکرواچ فلزات و آلیاژهای آنها

E768 : رویه آماده سازی و ارزیابی نمونه ها برای براورد اتوماتیک ناخالصی های فولاد

E1077 : روش تست تخمین عمق دکربوریزاسیون در فولاد

E1122 : رویه به دست آوردن نسبت ناخالصی JK مورد استفاده در آنالیز اتوماتیک تصاویر

E1245 : رویه تعیین میزان ناخاتصی یا فازهای ثانویه توسط آنالیز اتوماتیک تصاویر

E1268 : رویه ارزیابی درجه باندینگ یا جهت گیری میکروساختار

E1558 : راهنمای پولیش الکترولیتی نمونه های متالوگرافی

E1920 : راهنمای آماده سازی متالوگرافی پوشش های ترمال اسپری

مراحل متالوگرافی و اصول آماده سازی نمونه

اولین مرحله متالوگرافی شامل آماده سازی نمونه به طرز صحیح و اصولی است. این فرآیند از مراحل مختلف به شرح زیر تشکیل شده است:

- برش نمونه در جهت مورد نظر (متناسب با جهت کار مکانیکی)

- مانت گرم و سرد

- سنباده زنی خشن و نرم

- پولیش نمونه با محلول الماسه یا اکسیدی

- اچ کردن شیمیایی و الکتریکی

شرایط آماده سازی نمونه متالوگرافی

– نمونه باید نماینده کل قطعه یا نماینده قسمتی از قطعه که بررسی ریزساختار متالوگرافی آن مد نظر است باشد.

– نمونه باید از مواضع حساس قطعه یا به عبارتی مواضعی که میتواند بر کارایی قطعه تاثیر مثبت یا منفی بگذارد تهیه شود.

– در قطعات ریختگی، یک مقطع برش عمود بر سطح میتواند تغییرات ریزساختار از سطح خارجی به سمت مرکز مشخص نماید.

– در قطعات کار گرم یا سردشده هر دو مقطع عمود و موازی با جهت کارمکانیکی مورد بررسی متالوگرافی واقع میشود.

– در قطعات فورج اگر بررسی جهت طراحی قالب فورج و بررسی نحوه سیلان باشد, باید مقاطع حساس و مبهم که نحوه سیلان آنها مورد تردید است آماده سازی و بررسی شود یا گاهاً کل سطح مقطع قطعه بررسی میگردد.

آماده سازی عمود بر جهت کار مکانیکی

آماده سازی سطح مقطع عمود، جهت بررسی موارد زیر میباشد:

- تغییرات ریز ساختار متالوگرافی از سطح به مغز

- توزیع ناخالصیها در سطح مقطع

- کربن سوزی در سطح (ASTM E 1077)

- عمق نواقص سطحی

- عمق خوردگی

- اندازه گیری ضخامت پوشش و بررسی ریزساختار پوشش

آماده سازی نمونه متالوگرافی عمود بر جهت کار مکانیکی

آماده سازی در جهت کار مکانیکی

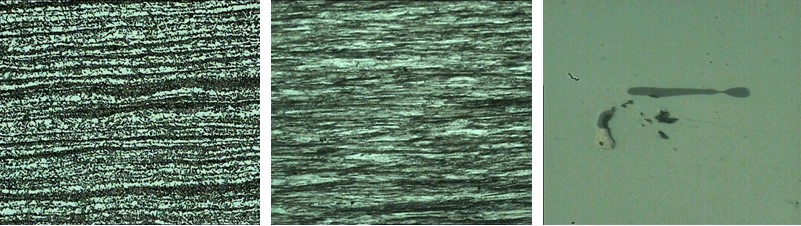

-آماده سازی سطح مقطع موازی (با جهت کار مکانیکی قطعه کار شده) , جهت بررسی موارد زیر میباشد:

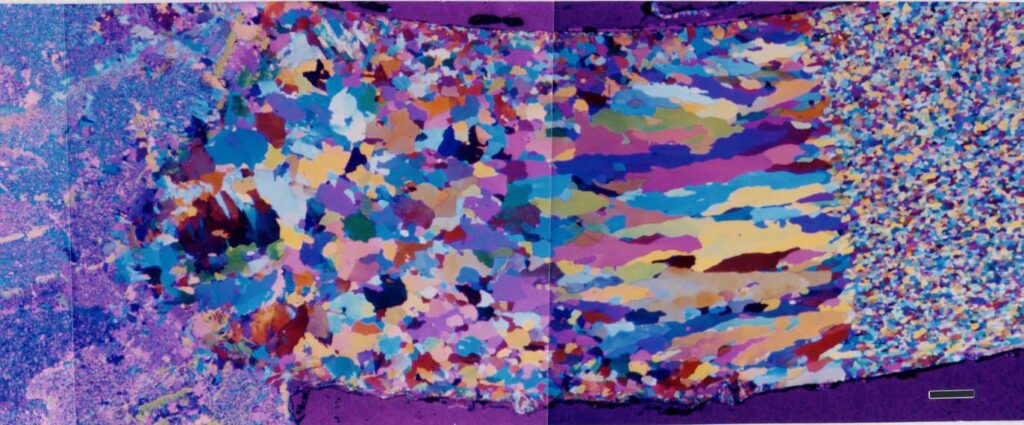

جهت گیری یا کشیدگی آخال ها و اندازه گیری میزان آنها (E1245، E1122، E768 و ASTM E45)

مقدار تغییر فرم پلاستیک با توجه به کشیدگی یا اعوجاج دانه ها

حضور یا عدم حضور پدیده دسته ای شدن (باندینگ) در ریزساختار متالوگرافی (ASTM E 1268)

بررسی تاثیر عملیات حرارتی بر ریزساختار متالوگرافی (مثلا، حذف کشیدگی دانه ها یا وقوع تبلور مجدد و رشد دانه)

آماده سازی نمونه متالوگرافی در راستای کار مکانیکی

نحوه برش نمونه های متالوگرافی

جهت سهولت آماده سازی، ابعاد نمونه نباید بیش از mm25 باشد و ارتفاع آن نیز باید در حدی باشد که نگه داشتن آن هنگام آماده سازی آسان باشد. در غیر اینصورت جهت نمونه های خیلی کوچک باید از مانت سرد یا گرم استفاده شود.

بسته به جنس، سختی, ابعاد و شکل نمونه ممکن است از روشهای اره دستی، اره لنگ، اره نواری، کاتر، هوا برش، برش پلاسما، وایرکات، واترجت، قیچی، تراش و غیره جهت برش نمونه متالوگرافی استفاده شود.

اره دستی: برای نمونه های کوچک، با سختی پایین همچون Al و Cu، ورقهای نازک و …

اره لنگ: برای نمونه های بزرگ، عمدتاً فولادی و چدنی (پایه آهن) و با سختی متوسط (تا حدود HV350). (تذکر: باید امکان بستن نمونه به گیره اره لنگ وجود داشته باشد.)

اره نواری: همان کاربرد اره لنگ را دارد، لکن برای نمونه های کمی سخت تر. ضمن اینکه سرعت برشکاری در اینجا بیشتر است. (تذکر: باید امکان بستن نمونه به گیره اره نواری وجود داشته باشد.)

کاتر: در دو نوع آزمایشگاهی (برای نمونه های کوچک) و کارگاهی (برای نمونه های بزرگ) جهت برش نمونه های با سختی بالا، در صورتی که امکان بستن آن به گیره کاتر باشد، بکار می رود.

هوا برش و برش پلاسما: جهت تهیه نمونه های کوچک از نمونه های بسیار بزرگ یا ضخیم که حمل و نقل آنها مشکل بوده یا امکان استفاده از روشهای فوق در آنها وجود ندارد بکار می رود. اثرات حرارتی برش در اینجا اجتناب ناپذیر بوده و نمونه آزمایش باید تا حد لازم دور از محل برش تهیه شود.

وایر کات: برای برش دقیق یا برش نمونه های خیلی سخت یا با اشکال پیچیده. اثرات حرارتی در این روش حداقل است و بعضاً باعث ایجاد یک لایه سفید رنگ recast در حد یکی دو میکرون می شود.

واترجت: توسط جت مخلوطی از آب و مواد ساینده برای نمونه های مختلف تا ضخامت حدود 50 میلیمتر بکار می رود.در این روش با توجه به حضور آب، اثرات حرارتی نداریم.

قیچی: برای برش سیم، مفتول یا ورق

انواع ابزار برش جهت آماده سازی نمونه های متالوگرافی

اره نواری | اره لنگ | اره دستی |

| هوا برش |

قیچی |

واتر جت |

کاتر | وایر کات | وایر کات |

مانت کردن نمونه متالوگرافی

نمونه های کوچک یا با شکل خاص که بدون مانت قابل آماده سازی نیستند یا در نمونه های متالوگرافی که لبه های نمونه نیز باید بررسی شود از مانت سرد یا گرم استفاده میشود.

– فواید و مزایای مانت کردن

1) نگهداری لبه نمونه ها در نمونه های مانت شده بهتر از نمونه های مانت نشده می باشد.

2) نگهداری نمونه های کوچک، ترد و شکننده و با شکل پیچیده راحت تر می باشد.

3) محدود نگه داشتن لبه تیز نمونه های متالوگرافی یا گوشه هایی که امکان آسیب رساندن به کاغذ سنباده یا نمد مورد استفاده برای پولیش را دارد و خطراتی در حین آماده سازی ایجاد می کند.

4) شناسایی یا کدگذاری نمونه های بدون مانت در دراز مدت دشوار می باشد. درصورتیکه در پشت نمونه های مانت شده اطلاعات فراوانی را می توان حک کرد که در دراز مدت نیز ازبین نخواهند رفت.

5) راحتی و یکنواختی پیکربندی در روش دستی و ماشینی

6) پر کردن سوراخ ها و ترک ها در نمونه با استفاده از مواد مانت به جهت جلوگیری از بالا آمدن آب، الکل و محلول های اچ

7) اندازه استاندارد برای سهولت نگهداری نمونه در دسیکاتور

مانت گرم (Hot Mounting)

الف) مواد ترموست: شامل باکت 2- مواد ترلیت (Bakelite) وDiallyle phethalate و اپوکسی هایی چون پلاستیمت و اپومپت طی سیکل مانت به فشار و حرارت نیاز دارند و در ماکزیمم دمای قالبگیری سخت می شوند.

ب) مواد ترموپلاست شامل متیل متا اکریلات، پلی وینیل کلراید و پلی وینیل فرما طی قالبگیری به حرارت و فشار نیاز دارند ولی در ماکزیمم دمای قالبگیری سیال هستند و باید تحت فشار تا دمای محیط خنک شوند. در صورت استفاده از مانت های ترموپلاست استفاده از جریان آب به اندازه کافی جهت جلوگیری از افزایش دمای مانت و نرم شدگی آن ضروری است.

دستگاه مانت گرم متالوگرافی

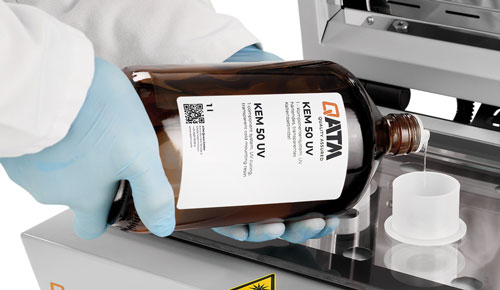

مانت سرد (Cold Mounting or Castable Mounts)

مانت سرد معمولاً دو جزئی بوده و از یک رزین و یک هاردنر (سخت کننده) تشکیل شده که باید با نسبت معینی با هم مخلوط شوند و در مدت زمان معینی سخت خواهد شد. رزین های مورد استفاده در این روش رزین های مونومری هستند که از یک کاتالیست، فعال کننده یا هاردنر برای پلیمریزاسیون و سخت شدن بهره می گیرند. مهمترین رزین های مورد استفاده در این روش عبارتند از رزین های اپوکسی، اکریلیک و پلی استر

مزایای مانت سرد

- قابلیت مانت نمودن نمونه های بزرگ

- قابلیت مانت تعداد زیادی نمونه به صورت همزمان

- مانت نمونه های ترد و شکننده

- مانت نمونه های دارای نقطه ذوب پایین یا دارای اجزای ساختاری زود ذوب

- مانت نمودن مواد حساس به حرارت

- عدم نیاز به تجهیزات گرانقیمت

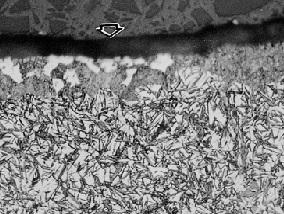

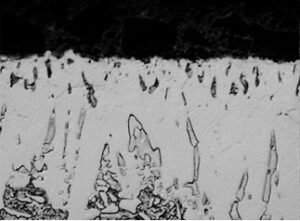

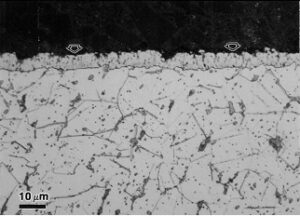

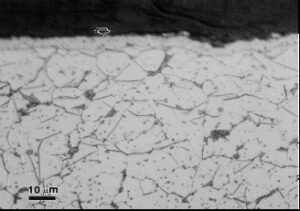

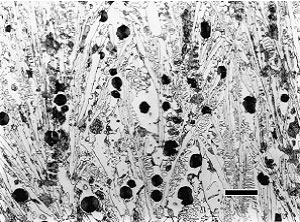

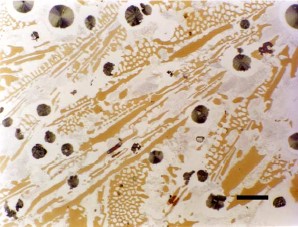

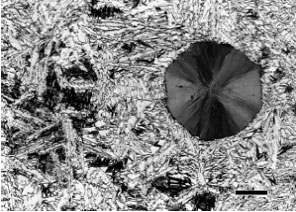

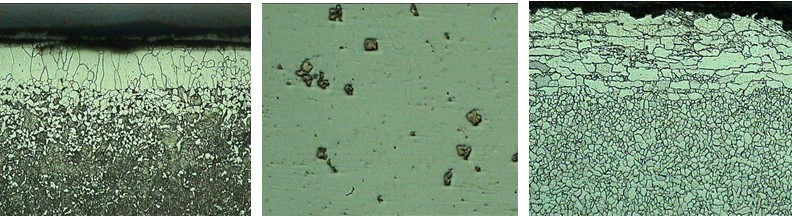

در تصاویر زیر تاثیر نوع ماده نگهدارنده ( نوع مانت) بر آماده سازی لبه نمونه (edge retention) نشان داده میشود:

سنباده زنی و پولیش نمونه متالوگرافی

سنباده زدن نمونه معمولاً شامل دو مرحله خشن و ظریف است. مرحله خشن که با استفاده از سنباده های با شماره 220 و پایین تر انجام می شود. جهت حذف آثار برش، ناهمواریهای سطحی و مواد مانت از سطح نمونه بکار می رود. مرحله ظریف جهت حذف آثار سنباده های خشن و آماده نمودن سطح جهت پولیش بکار می رود.

دستگاه سنباده زنی

در هر مرحله از سنباده زنی جهت حذف سریعتر خطوط سنباده قبلی بهتر است نمونه در جهت عمود بر جهت مرحله قبل روی سنباده نگه داشته شود.

- در نمونه های سخت, فشار دست بر روی نمونه هنگام سنباده زنی باید بیشتر از نمونه های نرم باشد.

- مراحل سنباده زنی معمولاً به ترتیب با استفاده از سنباده های 60-180-220-400-600-1000و2000 انجام می شود . اندازه ذرات در سنباده 2000 حدود mµ 10 است (در سنباده 4000 حدود mµ 5 است) . بعلاوه جهت جلوگیری از ایجاد اثرات حرارتی، مراحل سنباده زنی باید با استفاده از جریان آب (در حالت خیس) انجام شود.

- پولیش با استفاده از ذرات کوچکتر از mµ 6 عمدتاً بصورت محلول انجام می شود و شامل دو مرحله خشن و ظریف است.

- پولیش خشن زمانی بکار می رود که اندازه گیری میکروسختی و تعیین اندازه دانه مورد نظر باشد.

- پولیش ظریف ممکن است با استفاده از یک محلول الماسه یا اکسیدی (همچون SiO2 یا Al2O3) یا هر دو انجام شود. در پولیش ظریف اندازه ذرات محلول کوچکتر بوده و نمد پولیش نیز نرم تر و پر پرزتر است. بعلاوه زمان و نیروی پولیش نیز (جهت جلوگیری از گردشدن لبه های نمونه) کمتر است.

- نمونه های فولادی سخت عمدتاً با محلول یا خمیر الماسه و نمونه های نرم همچون فولادهای نرم و نمونه های غیرآهنی علاوه بر خمیر الماسه نیازمند یک مرحله نهایی پولیش با محلول یا سوسپانسیون اکسیدی نیز می باشند.

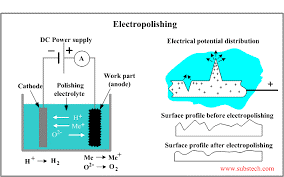

شماتیک الکتروپولیش |

پولیش مکانیکی |

پولیش مکانیکی اتوماتیک |

اچ کردن نمونه متالوگرافی (Etching)

اچ کردن عبارتست از استفاده از محلولی (اچانت) که با ایجاد خوردگی در نقاط پر انرژی سطح نمونه مثل مرز دانه ها و فازها باعث آشکار شدن دانه بندی، فازها و اجزای ریزساختار، همگنی ریز ساختار، پوشش، فصل مشترک ها، HAZ، الگوی دندریتی، جدایش، تغییر فرم و دسته ای شدن (Banding) می شود. اچ به سه صورت غوطه وری، مالشی و الکترولیتی (الکترواچ) قابل انجام است.

- اچ کردن به دو دسته اچ شیمیایی و الکترو اچ و اچ شیمیایی نیز به دو گروه میکرو اچ (اچ معمولی و رنگی) و ماکرواچ (اچ سرد و گرم) تقسیم بندی می شود.

- در الکترواچ همانند الکتروپولیش، نمونه به عنوان آند در محلولی متناسب با جنس نمونه قرار گرفته و با استفاده از یک کاتد مناسب و اتصال به جریان الکتریکی در مدت زمان معینی عمل اچ انجام می شود.

- میکرو اچ شیمیایی جهت آشکارسازی ریزساختار فلزات با استفاده از یک محلول شیمیایی همچون نایتال 2-3% برای فولادها (شامل 98-97% الکل و 2-3% اسیدنیتریک) بصورت غوطه وری یا مالشی صورت می پذیرد.

در روش غوطه وری, محلول, داخل ظرفی همچون شیشه ساعت ریخته شده و سطح نمونه تا مدت زمان معینی درون آن حرکت داده می شود. حرکت نمونه درون محلول جهت جلوگیری از تشکیل حباب بر سطح نمونه و کنده شدن محصولات خوردگی از سطح به منظور ایجاد اچی تمیز و یکنواخت ضروری است.

روش مالشی که عمدتاً در آلیاژهای مس بکار می رود با استفاده از یک پنبه آغشته به محلول و مالیدن آن به سطح نمونه جهت برداشتن محصولات خوردگی همزمان با اچ صورت می پذیرد.

- ترکیبات مختلف محلول اچ و شرایط اچ برای آشکارسازی ریزساختار انواع آلیاژها در استاندارد ASTM E 407، متالز هندبوک جلد 9 و کتابها و منابع دیگر آمده است.

- پس از انجام اچ موفق نمونه, ریزساختار یا درشت ساختار آن آماده بررسی وتهیه تصویر با استفاده از میکروسکوپهای نوری (ASTM E 883) و الکترونی می شود.

از راست به چپ به ترتیب مناطق فلز پایه، HAZ و فلز جوش در یک فولاد ساده کربنی اچ شده با نایتال 2% | |