تست ضربه چیست؟ (Impact Testing)

تست ضربه اطلاعاتی در مورد رفتار شکست مواد یا اجزای تحت بارگذاری سریع در دماهای متفاوت ارائه میدهند. سیستمهای آزمایشی مورد استفاده برای این تست شامل ضربه پاندولی یا افتادن وزنه (Drop-weight) هستند. تست ضربه میزان انرژی جذب شده توسط یک ماده را در هنگام شکست تعیین می کند. این انرژی جذب شده معیاری از چقرمگی یک ماده معین است و به عنوان ابزاری برای مطالعه دمای انتقال تردی به نرمی (NDT) عمل می کند.

از آنجا که بسیاری از مواد مورد استفاده برای کاربردهای مختلف روزانه در معرض دماهای نوسانی هستند و رفتار شکست یا گسیختگی نیز به دما بستگی دارد، این مواد اغلب باید در کل محدوده دمای عملیاتی خود تحت آزمایش ضربه قرار بگیرند. این تست ها برای نشان دادن اینکه مواد در چه دما و تا چه اندازه شکننده می شوند استفاده می شود.

تست ضربه پاندولی

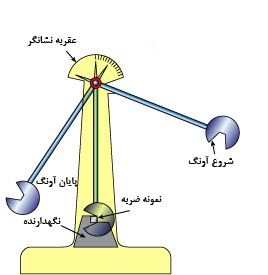

دستگاه تست ضربه، مطابق تصویر، شامل یک بازوی بلند یا آونگ (پاندول) است که به یک زاویهسنج (عقربه روی دستگاه) وصل شده است. در انتهای این بازو، یک وزنه سنگین با جرم مشخص قرار دارد. برای انجام تست ضربه، نمونه ناچ خورده در قسمت پایین دستگاه (جایی که پاندول کاملاً عمودی می شود) قرار میگیرد. سپس وزنه (چکش) که به بازو متصل است تا ارتفاع مشخصی بالا برده شده و رها میشود. در حین سقوط، انرژی پتانسیل وزنه به انرژی جنبشی تبدیل میشود و زمانی که بازو به حالت عمودی میرسد، کل انرژی پتانسیل وزنه به انرژی جنبشی تبدیل شده است. در این لحظه، وزنه با نمونه برخورد میکند، آن را میشکند و سپس به مسیر خود ادامه میدهد و از سمت مقابل بالا میرود. عقربه روی دستگاه ارتفاعی که وزنه بعد از برخورد با نمونه طی می کند را ثبت میکند.

شماتیک دستگاه ضربه پاندولی

با برخورد وزنه به نمونه، بخشی از انرژی جنبشی وزنه برای شکستن نمونه مصرف میشود، از اینرو، ارتفاعی که وزنه میتواند بعد از برخورد با نمونه داشته باشد، همواره کمتر از ارتفاع اولیه وزنه است. با اندازهگیری انرژی پتانسیل وزنه در زمان رها شدن و کسر کردن آن از انرژی پتانسیل وزنه در بیشترین ارتفاع پس از برخورد، میتوان انرژی صرف شده برای شکست نمونه را اندازهگیری کرد، و این مقدار به عنوان انرژی شکست در آزمون ضربه گزارش میشود.

شرایط انجام تست ضربه

به طور کلی، معمولاً هر ست ضربه شامل سه نمونه ضربه است و به صورت میانگین انرژی سه نمونه گزارش می شود. سایر پارامترهایی که علاوه بر انرژی ضربه گزارش می شوند عبارتند از:

- مقاومت ضربه (انرژی بر واحد سطح)

- انبساط جانبی Lateral Expansion

- شکست برشی Shear Fracture

- جدا شدن یا جدا نشدن نمونه

چقرمگی شکست چیست؟

چقرمگی شکست به توانایی یک ماده برای تحمل تنش و تغییر شکل قبل از شکست اشاره دارد. این ویژگی به خصوص در فلزات بسیار مهم است، زیرا نشاندهندهی رفتار آنها تحت بارهای مکانیکی است. چقرمگی شکست معمولاً با استفاده از معیارهایی مانند تنش تسلیم و تنش نهایی اندازهگیری میشود. فلزات با چقرمگی بالا، معمولاً قادر به تحمل بارهای بیشتری هستند و در برابر شکست ناگهانی مقاومترند.

عوامل مؤثر بر چقرمگی شکست شامل ترکیب شیمیایی، ساختار میکروسکوپی، دما و سرعت بارگذاری است. به عنوان مثال، دماهای پایین میتوانند باعث کاهش چقرمگی و افزایش احتمال شکست شوند. به طور کلی، چقرمگی شکست یک ویژگی کلیدی در طراحی و انتخاب مواد برای کاربردهای مهندسی است.

دمای تست ضربه

آزمون ضربه معمولاً در دمای محیط یا صفر درجه به پایین انجام می شود. به منظور تست ضربه در دمای زیر صفر درجه، معمولاً از محیط مایع شامل نیتروژن مایع یا یخ خشک همراه با الکل خالص استفاده می شود. همچنین جهت تست ضربه در دمای های زیر 70- درجه سانتی گراد، از گاز یخچال یا فریون بهمراه نیتروژن مایع استفاده می شود. نمونه به مدت حداقل 5 دقیقه در دمای آزمون (±1 درجه سانتی گراد) نگهداری می شود و می بایست توسط گیره مخصوص که همدما شده است ظرف مدت 5 ثانیه به محل نگهدارنده دستگاه منتقل و تست شود.

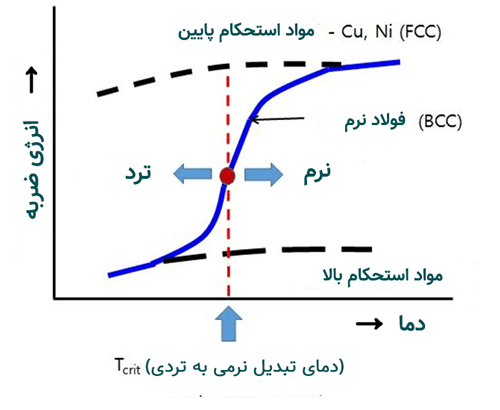

دمای تبدیل نرمی به تردی

(DBTT) یا “دمای تبدیل نرمی به تردی” به دمایی اطلاق میشود که در آن رفتار یک ماده، به ویژه فلزات، از حالت نرم و قابل انعطاف به حالت ترد و شکننده تغییر میکند. در دماهای بالاتر، بسیاری از فلزات خاصیت چقرمگی و انعطافپذیری بیشتری دارند، اما با کاهش دما، این ویژگیها کاهش مییابد و ماده ممکن است به طور ناگهانی و بدون تغییر شکل قابل توجهی بشکند.

DBTT برای طراحی و انتخاب مواد در کاربردهایی که تحت بارهای دینامیکی یا دماهای پایین قرار دارند، بسیار مهم است. تعیین این دما به مهندسان کمک میکند تا از شکستهای ناگهانی و خطرناک جلوگیری کنند.

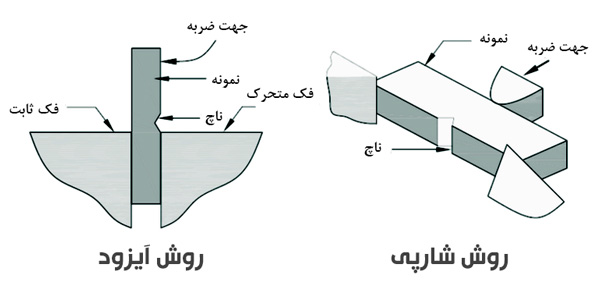

تفاوت تست ضربه شارپی و آیزود

تفاوت اصلی بین روشهای آزمون آیزود و شارپی (چارپی) در این است که در روش آیزود، همواره نمونه به صورت عمودی و از پایین نگه داشته می شود. ناچ یا شکاف ایجاد شده (V یا U شکل) همیشه به سمت چکش قرار میگیرد، و نقطه ضربه در بالای نمونه واقع میشود. اما در روش شارپی، ناچ (V شکل) در مرکز نمونه و در سمت مقابل محل ضربه چکش قرار دارد. نمونه به صورت افقی میان دو تکیهگاه قرار میگیرد و ضربه به سمتی اعمال میشود که شکاف ایجاد نشده است.

پارامتر مورد مقایسه | روش ضربه آیزود | روش ضربه شارپی (چارپی) |

نوع ناچ (شکاف) | V شکل | U، V شکل |

محل اصابت چکش | لبه بالایی نمونه | وسط نمونه |

نگهدارنده | یک سمت نمونه | دو سمت نمونه |

نحوه قرارگیری نمونه | عمودی | افقی |

جهت ناچ نسبت به چکش | ناچ در سمت چکش | ناچ در سمت مخالف چکش |

ابعاد نمونه | ASTM معمولا 64×12.7×3.2 میلیمتر ISO معمولا 4×10×80 میلیمتر فلزات معمولا 75×10×10 | فلزات معمولا 55×10×10 پلیمرها معمولا 4×10×80 میلیمتر |

استاندارد | ASTM D256 ASTM E23 ISO 180 | ASTM E23 ISO 148-1 ISO 179 ASTM A370 |

تست ضربه شارپی چیست؟

تست ضربه شارپی (Charpy Impact Test) یکی از روشهای استاندارد برای ارزیابی انرژی شکست و چقرمگی فلزات است. این تست برای تعیین انرژی جذب شده توسط نمونه فلزی در شرایط ضربه استفاده میشود و در آزمایشگاه متالورژی جهاد شریف قابل انجام است.

در تست ضربه شارپی، یک نمونه استاندارد از فلز (دارای ناچ U یا V شکل) بین دو تکیه گاه دستگاه قرار میگیرد. سپس یک چکش 8 میلیمتری با وزن مشخص و با ظرفیت معمولا 300 یا 450 ژول از ارتفاعی مشخصی (معمولاً یک متر) رها شده و بر سطح مقابل ناچ ضربه میزند. این ضربه باعث شکست نمونه میشود و در همان لحظه، دستگاه ضربه شارپی انرژی جذب شده توسط نمونه را اندازهگیری میکند.

نتیجه تست ضربه معمولا به صورت زیر گزارش میشود:

- انرژی ضربه جذب شده (بر حسب ژول)

- سطح شکست برشی یا Shear Fracture Area (بر حسب درصد)

- انبساط جانبی یا Lateral Expansion (بر حسب میلیمتر)

این نتایج به مهندسان و تولیدکنندگان فلزات کمک میکند تا مقاومت فلز در برابر ضربه و شکست را ارزیابی کنند و از آن برای طراحی و تولید محصولات مقاومتر در برابر ضربه استفاده کنند. همچنین، نتایج تست ضربه شارپی میتواند در تشخیص و پیشبینی خطر شکست فلزات در سازهها و تجهیزات مورد استفاده قرار گیرد.

دستگاه ضربه شارپی Zwick ساخت آلمان

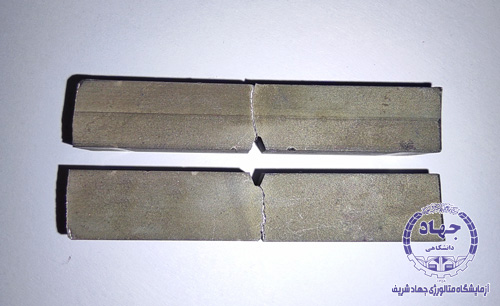

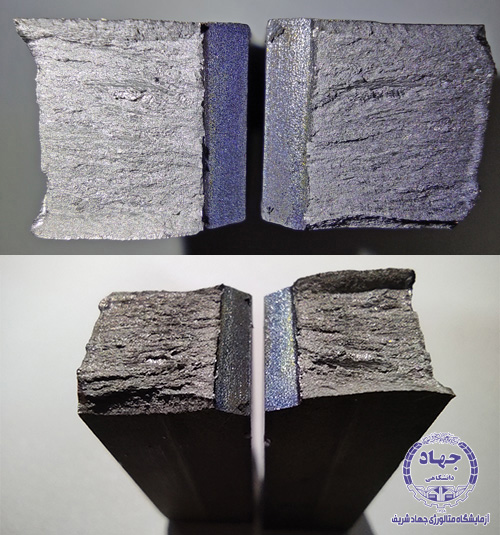

نمونه تست ضربه شارپی پس از شکست

سطح مقطع شکست ترد نمونه ضربه شارپی

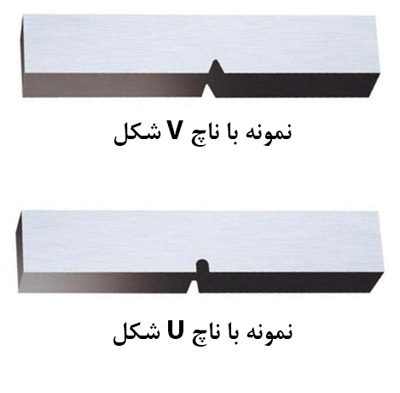

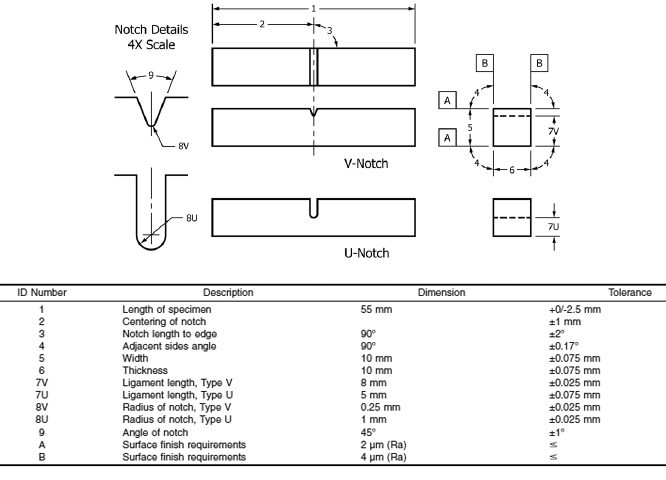

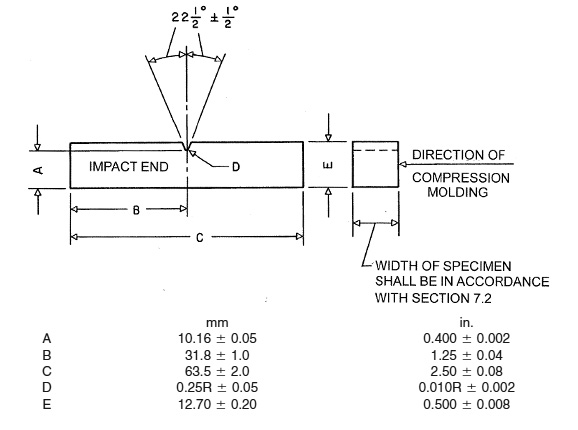

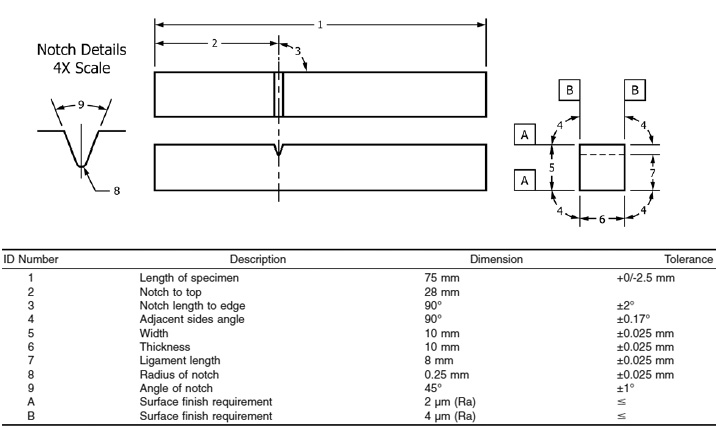

ابعاد نمونه ضربه شارپی استاندارد 10 در 10 در 55 میلیمتراست. در صورت پایین بودن ضخامت قطعه اصلی، از نمونه های اصطلاحاً ساب سایز استفاده می شود. همچنین ابعاد ناچ U شکل و V شکل در جدول زیر مشخص شده است. در ناچ V شکل، عمق ناچ 2 میلیمتر، زاویه 45 درجه و شعاع کف ناچ 0.25 میلیمتر است. در مورد ناچ U شکل، عمق ناچ 5 میلیمتر، زاویه صفر درجه و شعاع کف ناچ 1 میلیمتر است. نمونه های پلیمری و فلزی توسط این روش تست می شوند.

ابعاد نمونه تست ضربه شارپی طبق استاندارد ASTM E23

تست ضربه آیزود چیست؟

مکانیزم روش آیزود همان طور که اشاره شد مشابه روش شارپی بوده و تفاوت در شکل نمونه و نحوه قرار گیری و اعمال ضربه است. از روش ایزود بیشتر برای پلاستیک ها یا پلیمرها با ظرفیت عموماً 25 ژول استفاده می شود. در مورد پلاستیک ها، آماده سازی نمونه و ناچ بسیار حائز اهمیت است. انرژی ضربه معمولاً بر حسب J/m ژول بر متر بیان می شود. ابعاد نمونه ضربه آیزود طبق استانداردهای مختلف در ادامه آمده است.

همچنین ابعاد دیگری نیز برای نمونه آیزود فلزات استفاده می شود که در استاندارد ASTM E23 بصورت نوع X و Y و Z تعریف شده است.

انبساط جانبی نمونه ضربه (Lateral Expansion)

حداکثر افزایش ضخامت نمونه در نتیجه آزمایش ضربه را انبساط عرضی می نامند که بر حسب میلی متر بیان می شود و معیاری برای نرمی ماده است. انبساط جانبی به شرح زیر گزارش می شود:

اگر بتوان نمونه را با یک بار فشار دادن دونیمه به سمت هم و سپس جدا کردن آنها بدون اعمال نیروی خستگی به نمونه جدا کرد، می توان یک نمونه را شکسته شده گزارش کرد. انبساط جانبی اندازه گیری شده برای نمونه شکسته نشده (قبل از خم شدن) برابر یا بزرگتر از نمونه های جدا شده است.

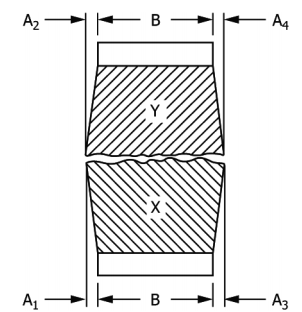

انبساط جانبی را می توان به راحتی با استفاده از یک گیج مخصوص مانند آنچه در شکل زیر نشان داده شده است اندازه گیری کرد. با استفاده از این نوع گیج اندازه گیری با روش زیر انجام می شود: نیمه های نمونه را طوری قرار دهید که طرف های تحت فشار رو به روی یکدیگر باشند، نیمی از نمونه شکسته را بردارید و آن را روی سندان و پیستون گیج فشار دهید و قرائت را ثبت کنید. اندازه گیری مشابهی در نیمه دیگر (همان سمت) نمونه شکسته انجام دهید و مقدار کمتر را نادیده بگیرید. همین کار را برای طرف دیگر نمونه شکسته انجام دهید، مجموع حداکثر انبساط را برای دو طرف تحت عنوان “انبساط جانبی” نمونه گزارش کنید.

نیمههای نمونه ضربه شکسته چارپی V-Notch که اندازهگیری انبساط جانبی شامل A1، A2، A3، A4 و ضخامت اصلی B را نشان میدهد.

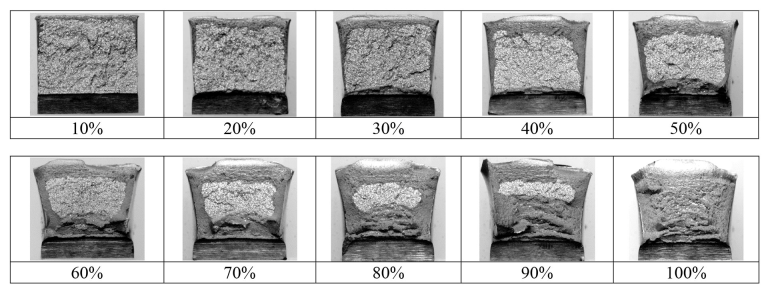

شکست برشی نمونه ضربه (Shear Fracture)

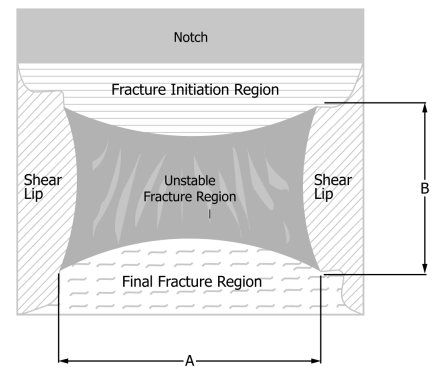

مقدار سطح شکست در نمونه شکسته شده در حالت برشی (پایدار) را سطح شکست برشی می نامند که بر حسب درصد بیان می شود. سطح شکست برشی معمولاً به صورت تفاوت بین کل ناحیه شکسته (ناحیه شروع شکست، لبه های برشی، ناحیه شکست ناپایدار و ناحیه شکست نهایی) و مساحت ناحیه شکست ناپایدار، تقسیم بر کل ناحیه شکست، ضربدر 100 محاسبه میشود.

طول و عرض ناحیه شکست ناپایدار سطح شکست را همانطور که در شکل زیر نشان داده شده است اندازه گیری کرده و سطح شکست برشی را از جدول A4.1 در استاندارد ASTM E23 بر حسب میلی متر تعیین می کنیم.

شماتیک سطح شکست برشی نمونه ضربه

الگوی سطح شکست برشی نمونه ضربه