تعیین روش تولید توسط متالوگرافی

باتوجه به گسترش نیاز به خواص مطلوب و توانمندی های مختلف قطعات با کمک طراحی و انتخاب آلیاژهای مختلف، فرآیند های تولید قطعات یکی از مهم ترین پارامترهای اساسی موثر بر خواص قطعات میباشند. متالوگرافی یک ابزار حیاتی برای تعیین روش تولید با مشخص کردن فاز های تشکیل شده، درصد تخلخل و پارامترهای تولیدی در قطعات میباشد. علاوه بر این، برای تشخیص عیوب مختلف مانند آخال، ترک، ناهمگنی و تخلخل یا مشخص کردن فرآیندهای تولیدی که قطعات سپری کردند مانند ریختهگری، فورج، ماشینکاری، جوشکاری، عملیات حرارتی و پوشش استفاده میشود. متالوگرافی یکی از ابزارهای کلیدی برای تعیین روش تولید قطعات است که با کمک بررسی ریزساختاری، آخال، تخلخل، سولفیدها، اندازه دانه و فازهای تشکیل شده میتواند به انتخاب بهتر قطعات کمک کند.

خدمات تعیین روش تولید قطعات فلزی توسط متالوگرافی در آزمایشگاه متالورژی جهاد شریف ارائه می شود.

انواع روش تولید

روش تولید ریخته گری

فرآیند ریخته گری (Casting) چیست؟

فرآیند ریخته گری یکی از قدیمی ترین روش های تولید قطعات فلزی است که ابتدا با ذوب مواد خام و سپس انتقال آنها به قالب تهیه شده، قطعه مدنظر تولید می شود. سپس در صورت نیاز فرآیند های ثانویه مانند ماشین کاری، عملیات حرارتی و غیره بر روی قطعات صورت میپذیرد. روش تولید ریخته گری را میتوان به دو دسته کلی تقسیم کرد: 1-قالب دائمی 2-قالب مصرفی.

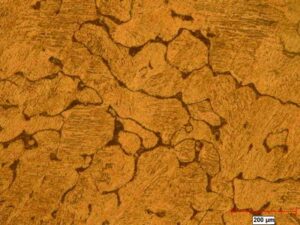

ریزساختار قطعات ریخته گری

انواع روش تولید ریخته گری:

- ریخته گری شن و ماسه

- ریخته گری گرانشی

- ریخته گری مداوم

- ریخته گری قالب گیری پوسته ای

- ریخته گری تحت فشار و غیره.

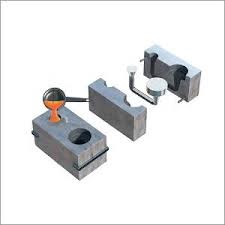

شماتیک فرآیند ریخته گری

شماتیک فرآیند ریخته گری

مزایای روش تولید ریخته گری:

- فرآیند ریخته گری هزینه تولیدی پایینی دارد و میتواند در مقادیر بالا و همزمان قطعه تولید کند.

- برای تولید قطعات پیچیده مورد استفاده در صنایع مختلف مانند پتروشیمی، هوافضا، خودروسازی و غیره را بطور گسترده تولید کند.

- امکان استفاده از فلزات بازیافتی برای ساخت قطعات

- ساخت آلیاژهای مختلف با فرآیند ریخته گری

معایب روش تولید ریخته گری:

- نیاز به عملیات ثانویه مانند تراشکاری و برشکاری

- وجود حفرات انقباضی و امکان تغییر شکل در حین انجماد قطعات

- امکان ایجاد نقض در مذاب ریزی قالب

- مشکلات و آلودگی محیط زیست

روش تولید فورج (forging)

فورج یک فرآیند تولیدی است که شامل شکل دادن به فلز از طریق چکش کاری یا آهنگری است. این فرآیند شامل اعمال نیروهای فشاری به یک قطعه کار برای تغییر شکل آن و ساخت آهنگری های فولادی با هندسه مطلوب و خواص مواد خاص است. اغلب بر اساس دمایی که در آن انجام می شود به فورج گرم و فورج سرد طبقه بندی می شود. فورج یکی از قدیمیترین روش های ساخت قطعات شناخته شده است که طی قرنها از آهنگری با استفاده از چکش و سندان گرفته تا فرآیندهای مهندسی شده، تجهیزات تولید، ابزارآلات، مواد خام و محصولات برای پاسخگویی به نیازهای صنعت مدرن تکامل یافته است. در دوران مدرن، آهنگری صنعتی با پرس یا چکش با نیروی هوای فشرده، برق و هیدرولیک انجام می شود.

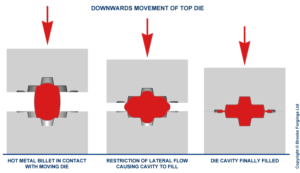

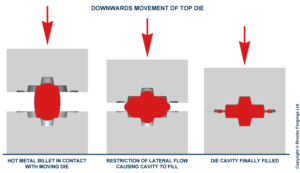

شماتیک روش تولید فورج

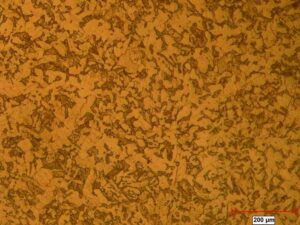

فرآیند فورج گرم به دلیل توزیع ناخالصی ها و توزیع مجدد مواد در سراسر قطعه، آخال ها را در قسمتهای مختلف به شدت کاهش می دهد یا از بین می برد. در این فرآیند همچنین ساختار دانه بندی قطعات با توجه به جریان ماده در هنگام تغییر شکل آن تغییر کرده (سیلان مذاب در هنگام تولید قطعات فورج) و مانند سایر فرآیندهای شکلدهی میتوان از آن برای ایجاد ساختار دانهای مطلوب در یک ماده استفاده کرد. قطعات فورج دارای خواص مکانیکی بالا (استحکام و کشش)، ساختار دانه ای منظم و ریزدانه و تخلخل کمتری نسبت به روش ریخته گری است.

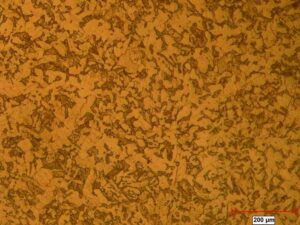

ریزساختار قطعات تولیدی به روش فورج

به این دلایل، ساخت قطعات به این روش مزایای مشخصی در خواص مکانیکی قطعه تولید شده نسبت به قطعات تولید شده توسط سایر فرآیندها مانند ریختهگری یا ماشین کاری دارد. رایج ترین آلیاژهای مورد استفاده برای فرآیند فورج شامل فولاد ضد زنگ، کربن، برنج، آلومینیوم، سوپرآلیاژها، میکرو آلیاژها، مس و منیزیم هستند. از این فرآیند برای تولید قطعات مانند فلنج ها و اتصالات در صنایع پتروشیمی، دیسک ها در صنایع توربین، چرخدنده ها در صنایع خودرو وغیره استفاده می شود.

اثر عناصر مختلف در فرآیند فورج چیست؟

عناصر آلیاژی از جمله کروم، منگنز، مولیبدن و نیکل استحکام، چقرمگی و مقاومت در برابر سایش را افزایش می دهند. فورج فولاد با سایر عناصر آلیاژی فازهایی را ایجاد می کند که مقاومت بالایی در برابر خوردگی و خزش و همچنین استحکام بهبود یافته در دماهای بالا دارند.

مزایای روش تولید فورج:

- قطعات تولیدی به این روش دارای خواص مکانیکی مطلوب و مقاومت به سایش هستند

- آهنگری می تواند عیوب فلز را کاهش دهد و خواص فیزیکی و دوام محصولات را بهبود بخشد

- فرآیند آهنگری کنترل قوی بر شکل مواد فلزی دارد و می تواند انواع قطعه کار پیچیده را تولید کند

معایب روش تولید فورج:

- هزینه تجهیزات و قالب و الزمات فنی آن بالا است

- دما و فشار در این فرآیند بالا بوده و نیاز به مصرف انرژی زیادتر دارد

- سطح قطعات فورج نیاز به عملیات ثانویه ماشینکاری دارد.

روش تولید نورد (Rolling)

نورد یکی دیگر از روش های شکل دهی مواد فلزی رایج در صنعت است. در این روش فلز (بصورت شمش) از بین دو غلتک با سرعت یکسان اما در جهت مخالف با فاصله کمتر از ضخامت اولیه فلز عبور میکند. فرآیند نورد را میتوان به دو دسته نورد گرم و نورد سرد تقسیم بندی کرد.

شماتیک روش تولید نورد

نورد به دلیل هزینه کمتر و بهره وری بالاتر، مهمترین و پرکاربردترین فرآیند شکل دهی فلز است. فولاد، منیزیم، آلومینیوم، مس و آلیاژهای آنها موادی هستند که معمولا نورد می شوند. فرآیند نورد به دلیل ایجاد خواص مکانیکی و فیزیکی مطلوب در قطعه بسیار مورد توجه بوده و آن را به مناسبترین فرآیند شکلدهی فلز برای قطعات با طول مقطع بزرگ مانند صفحات و ورقهای فولادی و آلومینیومی در سازهها تبدیل میکند. با این حال، هزینه راه اندازی بالای دستگاه نورد آن را به یک فرآیند جایگزین تبدیل می کند.

ریزساختار قطعه نورد

انواع فرآیند نورد را می توان به روش های زیر طبقه بندی کرد:

- نورد عرضی / رول فورج

- نورد کج

- خم شدن رول

- نورد تخت

- نورد کنترل شده

مزایای روش تولید نورد:

فرآیند تولید سریع و صرفه جویی در زمان امکان بالا بردن تیراژ تولید را فراهم میکند

برای تولید انبوه مناسب است

خواص مکانیکی و فیزیکی بسیار بالایی دارد

معایب روش تولید نورد:

هزینه بالای راه اندازی تجهیزات

کنترل فرآیند برای بعضی آلیاژها دشوار است

در نورد گرم امکان ایجاد لایه اکسیدی در سطح فلز وجود دارد