سختی سنجی فلزات | Hardness Test

سختی سنجی چیست؟

تست سختی یک روش آزمون غیرمخرب است که شامل اعمال یک بار ثابت از طریق یک فرورونده سخت (از جنس فولاد، کاربید تنگستن یا الماس) در اشکال مختلف بر روی سطح فلز است. سپس این فرورفتگی اندازهگیری میشود تا سختی ماده تعیین شود.

سختی سنجی فلزات و لاستیک ها در آزمایشگاه متالورژی جهاد شریف به روش های مختلف و با رعایت الزامات استانداردهای ملی و بین المللی انجام می شود. خدمات سختی میکرو و ماکرو قابل ارائه در این مرکز به شرح زیر است:

- سختی سنجی ماکرو به روشهای برینل (HBW)، ویکرز (HV) و راکول C (HRC)، راکول B (HRB)، راکول A (HRA)

- سختی میکرو به روش ویکرز و نوپ (HK)

- سختی مقاطع جوش، HAZ و فلز پایه

- سختی پرتابل در محل به روش لیب

- میکرو سختی قطعات فلزی و انواع پوشش به روشهای ویکرز و نوپ

- سختی شور (Shore A) برای لاستیک ها در محدوده 30 تا 80

- تهیه پروفیل سختی از سطح تا مغز با رسم نمودار و تعیین عمق لایه سخت کاری شده

- سختی سنجی پوشش و لایه های نازک

- امکان اندازه گیری سختی فازهای مختلف متالوگرافی

نام دستگاه: سختی سنج Macrohardness Tester – ساخت آلمان

نام دستگاه: سختی سنج Macrohardness Tester – ساخت آلمان

دستگاه سختی سنج پرتابل Proceq Equotip 2- ساخت سوئیس

نام دستگاه: سختی سنج LECO Microhardness Tester – ساخت ژاپن

سختی چیست؟

بعضی از مواد به طور طبیعی سخت هستند. به عنوان مثال، تنگستن یک فلز بسیار سخت است که به عنوان یک عنصر آلیاژی در فولادهای ابزار استفاده میشود. این عنصر باعث میشود که این گروه از فولادها حتی در دماهای بالا در حین عملیات برش، مقاومت بالایی در برابر ساییدگی داشته باشند.

کاربید سمانته که در کاترهای فرز استفاده میشود نیز اغلب حاوی تنگستن است که عمر مفید ابزارهای برش را به طور قابل ملاحظهای افزایش میدهند.

از سوی دیگر، برخی از مواد، از جمله فلزات، به قدری نرم هستند که آنها را برای بسیاری از کاربردها بیفایده میکند. اضافه کردن فلزات دیگر مانند نقره، مس و آلومینیوم برای بهبود سختی آن ها ضروری است.

در برخی از مواد، عملیات حرارتی نیز امکان افزایش سختی سطح را با حفظ سایر ویژگیهای فلز در مرکز آن ایجاد میکند. محور خودروها اغلب این فرآیند را تجربه میکنند تا عمر کاری آنها را تضمین کند.

انواع مکانیزم سختی سنجی

به طور کلی روش های مختلف سختی سنجی بر سه نوع مکانیزم استوار هستند: سختی خراشی، سختی بازگشتی و سختی فروروندگی. اندازهگیری هر نوع سختی نیاز به مجموعهای متفاوت از ابزارها دارد. همچنین، هر ماده در هر یک از انواع روش های سختی سنجی ذکرشده مقادیر سختی متفاوتی خواهد داشت.

1. سختی فروروندگی (Indentation): در روش فروروندگی، از یک ایندنتور (Indenter) یا فرورونده به منظور اندازه گیری مقاومت ماده در برابر تغییر شکل دائمی یا فروروندگی، یا همان “سختی سنجی” استفاده می شود.

آزمون سختی فرورفتگی یکی از رایجترین آزمونهای سختی است که در صنایع مختلف استفاده میشود، زیرا مواد در کاربردهای واقعی اغلب تحت بارگذاری مداوم قرار میگیرند. این نوع سختی معمولاً بر روی مقیاسی به نام مقیاس راکول اندازهگیری میشود.

2. سختی خراشی (Scratch): به قابلیت مقاومت ماده در برابر خراشیده شدن سطحی اشاره دارد. خراشها ناشی از فرو رفتگی های باریک و پیوسته در لایه فوقانی است که از تماس با یک ماده تیز و سختتر ناشی می شود.

آزمونهای سختی خراشی معمولاً بر روی مواد شکننده، مانند سرامیکها و کانیها انجام میشوند زیرا این مواد تحت تغییر شکل پلاستیک قرار نمیگیرند. این نوع سختی بر روی مقیاسی به نام مقیاس موس که بر اساس سختی نسبی خراش مواد مختلف است، سنجیده میشود.

3. سختی بازگشتی (Rebound): بیشتر با سختی الاستیک ارتباط دارد تا سختی پلاستیک. ماده انرژی را در زمان برخورد جذب و آن را به ایندنتور منتقل می کند. در سختی سنجی پرتابل معمولا از این روش استفاده می شود.

آزمون سختی بازگشتی لیب (LRHT) یکی از محبوبترین روشها برای اندازهگیری سختی بازگشتی فلزات است.

در ادامه به پرکاربردترین روشهای سختی سنجی اشاره شده است:

روش های سختی سنجی فلزات

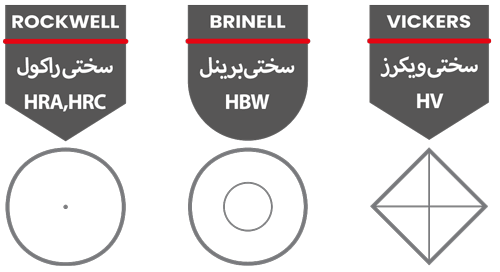

به منظور اندازه گیری سختی فلزات با توجه به جنس و ابعاد، از روش های مختلفی استفاده می شود. متداول ترین مقیاس های سختی سنجی عبارتند از:

- ویکرز (HV)

- برینل (HB)

- راکول (HRC,HRB,HRA و غیره)

- نوپ (HK)

- لیب (HLD, HLS, HLE و غیره)

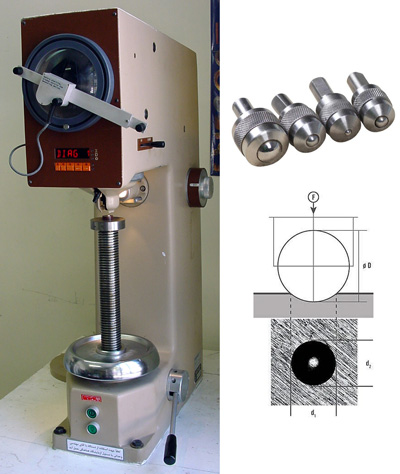

سختی سنجی برینل

سختی برینل یکی از اولین آزمونهای سختی بود که برای اندازهگیری سختی به روش فرورفتگی به طور گسترده پذیرفته شد. در آزمون برینل، از یک گوی فولادی به قطر 10 میلیمتر (یا کمتر) به عنوان فروبرنده استفاده میشود تا یک فرورفتگی روی قطعه آزمایشی ایجاد شود و عدد سختی برینل آن محاسبه شود.

دستگاه سختی برینل همراه با انواع ایندنتور و اثر دایره ای ساچمه

گوی به مدت زمان معینی، معمولاً حدود 10-15 ثانیه، تحت نیروی اعمالی نگه داشته می شود. این نیرو بسته به فلز مورد آزمایش متفاوت خواهد بود.

بار استاندارد 3000 کیلوگرم است، اما برای فلزات نرمتر ممکن است تا 31.25 کیلوگرم نیز کاهش یابد. برای فلزات سختتر، از یک توپ کاربید تنگستن استفاده شود تا از تغییر شکل توپ جلوگیری شود. واحد سختی HB (یا HBN) در صورت استفاده از تنگستن به HBW تغییر خواهد کرد.

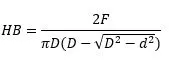

پس از اتمام آزمایش برینل، عدد سختی با فرمول زیر محاسبه می شود:

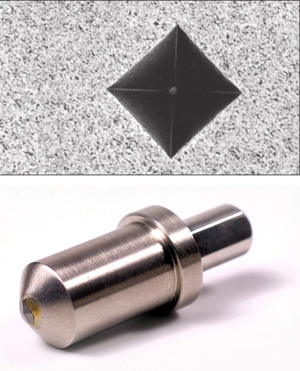

سختی سنجی ویکرز

در سختی ویکرز از یک هرم الماسی برای ایجاد یک فرورفتگی مربعی روی سطح ماده مورد آزمایش استفاده میشود. قطر مورب فرورفتگی به کمک بزرگنمایی نوری اندازهگیری شده و به مقدار سختی تبدیل میشود. آزمون سختی ویکرز میتواند برای آزمایشهای میکرو نیز بهکار رود.

ایندنتور ویکرز و اثر سختی بصورت لوزی

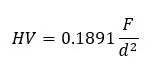

پس از اعمال نیرو توسط الماس هرمی چهار وجهی، اندازه گیری فرورفتگی انجام می شود. برای محاسبه مقدار سختی ویکرز از فرمول زیر استفاده می شود:

سختی سنجی راکول

تست سختی راکول رایج ترین روشی است که برای اندازه گیری سختی به روش فروروندگی استفاده می شود. مقدار سختی راکول همراه با مقیاس استفاده شده گزارش می شود.

بسته به مواد مورد آزمایش، یک مقیاس مناسب باید انتخاب شود. این مقیاس سختی اطلاعاتی را در مورد نوع ترکیب بار فرورفتگی مورد استفاده می دهد.

در مجموع 30 مقیاس راکول برای انتخاب وجود دارد. این همان دلیلی است که روش راکول را به یک معیار برای اندازه گیری سختی مجموعه وسیعی از مواد تبدیل می کند. حتی سختی سنجی مواد سرامیکی و کامپوزیت نیز امکان پذیر است. رایجترین مقیاسهای مورد استفاده «B» ،«A» و «C» هستند.

ایندنتور راکول C همراه با تست بلوک

در تست سختی راکول، قبل از اعمال بار، یک بار اولیه به منظور جایگیری فرورنده در قطعه آزمایش و حذف اثر هرگونه ناصافی سطح اعمال میشود. این کار دقت بهتری را فراهم میکند.

سپس مشابه آزمون برینل، از فرورونده برای ایجاد یک فرورفتگی در ماده با اعمال بار آزمون که به عنوان بار اصلی نیز شناخته میشود، استفاده میشود. فرورفتگی ایجاد شده برای تعیین سختی اندازهگیری و از یک گیج مدرج برای ثبت تغییرات استفاده میشود.

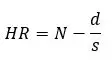

فرمول سختی راکول به صورت زیر است:

سختی شور (Shore)

سختی شور برای مواد نرمتر مانند الاستومرها و پلاستیکها استفاده میشود. یک فرورونده فنری (که دورومتر نامیده میشود) به نمونه فشار داده میشود و عمق نفوذ به یک عدد سختی تبدیل میشود.

دستگاه سختی شور A همراه با تست بلوک

سختی سنجی پرتابل

سختی سنجی پرتابل به روش های مختلف انجام می شود. متداول ترین روش لیب یا Equotip است که به صورت بازگشتی می باشد. یک ساچمه فولادی توسط تفنگ مخصوص شلیک و به سطح فلز برخورد می کند. سختی ماده بر اساس میزان برگشت گوی فولادی مشخص می شود.

استانداردهای سختی سنجی

سختی سنجی بر اساس جنس ماده، ضخامت و نوع کاربرد به روش های مختلف انجام می شود. نوع روش مورد نیاز در استاندارد محصول مشخص شده است. استانداردهای مرجع سختی سنجی معمولا آمریکایی یا اروپایی (بین المللی) استفاده می شوند. رایج ترین این استانداردها به شرح زیر است:

- سختی برینل طبق استاندارد ASTM E10-ISO 6506

- سختی ویکرز طبق استاندارد ASTM E92-ISO 6507

- سختی راکول طبق استاندارد ASTM E18-ISO 6508

- میکروسختی ویکرز و نوپ طبق استاندارد ASTM E384

- سختی سنجی پرتابل به روش لیب ASTM A956

رابطه سختی فلزات با استحکام کششی

تنش تسلیم و تنش کششی دارای یک همبستگی خطی با سختی برای فولادهایی با تنش تسلیم از ۳۲۵ مگاپاسکال تا بیش از ۱۷۰۰ مگاپاسکال و تنشهای کششی بین ۴۵۰ تا ۲۳۵۰ مگاپاسکال هستند. برای فولادهای با مقدار بالای کرنش سختی، همبستگیها برای یک سختی معین استحکام کمتری را پیشبینی میکنند. نتایج نشان میدهند که استحکام معمولاً برای فولادهای هیپویوتکتیک غیرآستنیتی بهطور خطی در یک دامنه سختی متغیر است. در سطوح پایین سختی یا استحکام، انتظار میرود که استحکام دارای همبستگی غیرخطی با سختی باشد.

رابطه استحکام کششی با سختی فولاد در استاندارد ASTM A370 بصورت جدول آورده شده است.

• هزینه آزمایش و یا نمونه سازی موارد خاصی که نیاز به کار بیش از حد معمول دارند برحسب میزان کار انجام شده محاسبه می گردد.