اندازه گیری اندازه دانه در فلزات و آلیاژها

در آزمایشگاه متالوگرافی، تعیین اندازه دانه در نمونه های فلزی و آلیاژی، مانند آلومینیوم یا فولاد، برای کنترل کیفیت مهم است. بیشتر فلزات ماهیت کریستالی دارند و دارای مرزهای داخلی هستند که معمولاً به عنوان مرز دانه شناخته می شوند. هنگامی که یک فلز یا آلیاژ پردازش می شود، اتم های درون هر دانه در حال رشد بسته به ساختار بلوری نمونه، در یک الگوی خاص ردیف می شوند. با رشد، هر دانه در نهایت بر دیگران تأثیر می گذارد و فصل مشترکی را تشکیل می دهد که دارای جهت گیری های اتمی متفاوت است. مشخص شده است که خواص مکانیکی نمونه با کاهش اندازه دانه بهبود می یابد. بنابراین، ترکیب آلیاژ و فرآوری باید به دقت کنترل شود تا اندازه دانه مورد نظر به دست آید.

پس از آماده سازی نمونه متالوگرافی، اندازه دانه های موجود در یک آلیاژ خاص اغلب با استفاده از میکروسکوپ تجزیه و تحلیل می شوند، جایی که اندازه و توزیع این ساختارهای دانه فلزی می تواند یکپارچگی و کیفیت نمونه را نشان دهد.

اندازه گیری اندازه دانه برای ایمنی محصول در بسیاری از صنایع مهم است. به عنوان مثال، از آنجایی که ممکن است جان انسان در خطر باشد، سازندگان خودرو اندازه و توزیع دانهها در یک آلیاژ خاص را مطالعه میکنند تا تعیین کنند که آیا یک قطعه خودرویی که به تازگی طراحی شده در شرایط شدید مقاومت میکند یا خیر. به همین ترتیب، سازندگان قطعات هوافضا باید به خصوصیات دانه بندی قطعات آلومینیومی مورد استفاده در ارابه فرود هواپیماهای تجاری توجه جدی داشته باشند. علاوه بر تجزیه و تحلیل روند ساختار دانه های فلزی، ممکن است بازرسان با روش های کنترل کیفی داخلی دقیق ملزم شوند که نتایج را به طور کامل مستند کرده و آنها را برای مراجعات بعدی بایگانی کنند.

از آنجایی که اندازه دانه توسط اپراتور تخمین زده میشود، این روشها میتوانند نتایج نادرست و غیرقابل تکراری تولید کنند که اغلب توسط اپراتورهای مختلف قابل تکرار نیستند. علاوه بر این، تکنسین های کنترل کیفیت باید به صورت دستی نتایج خود را در یک صفحه گسترده یا گزارش مبتنی بر رایانه وارد کنند و فرصت بیشتری برای خطاها فراهم کنند.

این چالشها سؤالات زیر را مطرح میکنند: چگونه یک آزمایشگاه کنترل کیفیت متالورژی میتواند یک راهحل تجزیه و تحلیل دانههای کاملاً خودکار و کلیدی را پیادهسازی کند که به حذف نادرستیهای احتمالی و ذهنی ارائهشده توسط اپراتورها کمک میکند و در عین حال مطابق با ASTM E112 یا سایر استانداردهای بینالمللی است؟ علاوه بر این، چگونه میتوان دادهها را بهطور خودکار بایگانی کرد و گزارشها را بهطور خودکار تولید کرد، در حالی که در زمان با ارزش و هزینهها صرفهجویی میشود؟

روشهای آنالیز دانهها طبق ASTM E112 و سایر استانداردها

در آزمایشگاه متالوگرافی جهاد شریف، به لطف پیشرفتهای نرمافزار علم مواد برای میکروسکوپهای متالورژی، اپراتورها میتوانند از تجزیه و تحلیل تصویر برای تجزیه و تحلیل دانهها مطابق با ASTM E112 و همچنین طیف گستردهای از استانداردهای بینالمللی استفاده کنند.

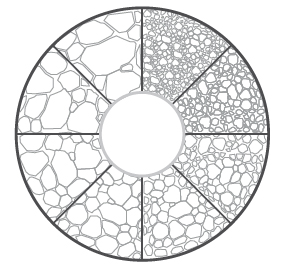

یکی از راه حل های دیجیتال محبوب که برای انجام تجزیه و تحلیل اندازه دانه استفاده می شود، به عنوان روش رهگیری شناخته می شود. در اینجا، یک الگو (دایره ها، متقاطع و دایره ها، خطوط، و غیره) روی تصویر دیجیتال (زنده یا ثبت شده) قرار می گیرد. هر بار که الگوی همپوشانی با یک مرز دانه قطع می شود، یک فاصله بر روی تصویر کشیده می شود و ثبت می شود (نمونه ای از نشانه گذاری ها در تصویر سمت راست را ببینید). با در نظر گرفتن کالیبراسیون سیستم، نرم افزار تحلیل تصویر به طور خودکار مقدار ASTM G یا اندازه دانه، تعداد و میانگین طول وقفه به عنوان تابعی از تعداد رهگیری و طول الگو را محاسبه می کند.

یکی دیگر از روش های رایج برای محاسبه اندازه دانه در آزمایشگاه متالورژی دیجیتال، روش پلانیمتری است. بر خلاف روش رهگیری، روش پلان سنجی اندازه دانه روی یک تصویر (زنده یا گرفته شده) را با محاسبه تعداد دانه ها در واحد سطح تعیین می کند.

از آنجایی که نتایج به صورت داخلی در نرم افزار تجزیه و تحلیل تصویر محاسبه می شود، حدسیات منتسب به اپراتور حذف می شود. در بسیاری از موارد، دقت و تکرارپذیری کلی و همچنین تکرارپذیری بهبود مییابد. علاوه بر این، نرم افزار تجزیه و تحلیل تصویر برخی از میکروسکوپ های متالورژیکی را می توان به گونه ای پیکربندی کرد که نتایج دانه ها را به طور خودکار در یک صفحه گسترده یا پایگاه داده یکپارچه اختیاری بایگانی کند.