آزمایشگاه متالورژی جهاد شریف

لطفاً جهت پیگیری درخواست های پذیرش شده، شماره پیگیری 8 رقمی را از طریق منوی شماره 1 در تلفن گویای زیر وارد نمایید:

☎️ 02167641111 ☎️

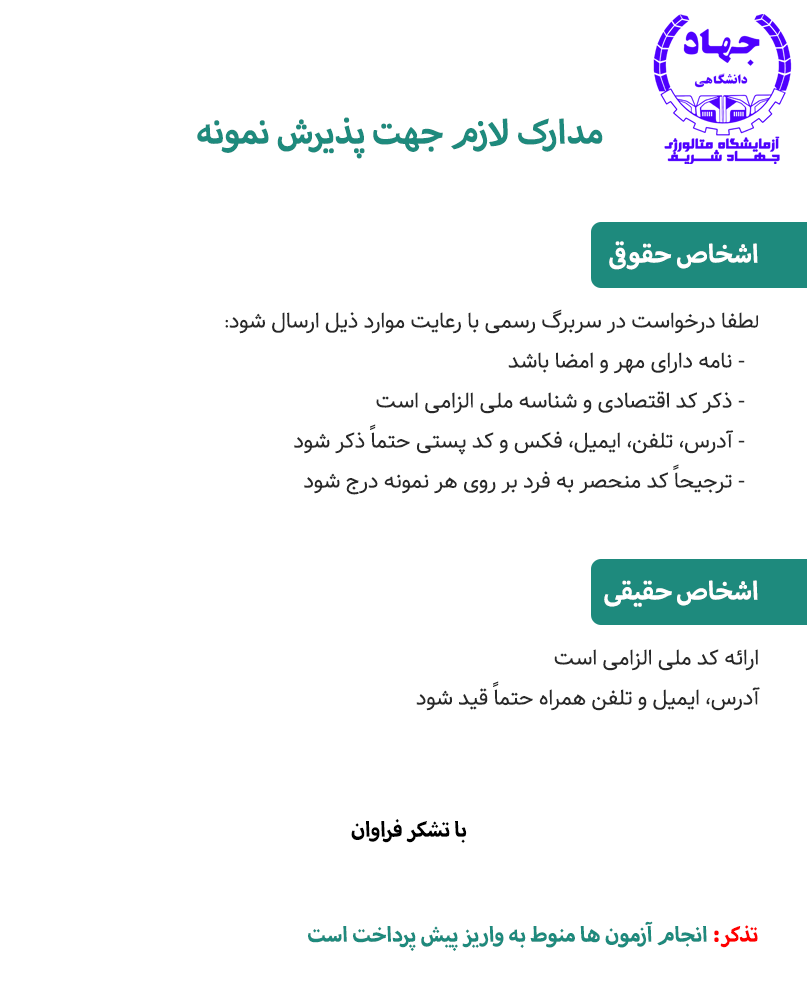

لطفاً فرم درخواست آزمون را طبق توضیحات زیر تکمیل و همراه با نمونه ها به آدرس آزمایشگاه ارسال نمایید:

ایمیل آزمایشگاه: jahadsharif.met@gmail.com

آزمایشگاه متالورژی جهاد شریف به عنوان زیرمجموعه گروه پژوهشی مهندسی متالورژی پژوهشکده توسعه تکنولوژی جهاد دانشگاهی، فعالیت های خود را در سال 1360 با هدف حمایت از پروژه های نظامی آغاز نمود. به تدریج با گسترش امکانات آزمایشگاه مواد و متالورژی، خدمات به صنایع دیگر از جمله خودروسازی، نفت و گاز، پتروشیمی، فولاد، آلومینیوم و غیره ارائه گردید. در سال های اخیر با اخذ گواهینامه ISO 17025، تأییدیه صلاحیت از مؤسسه استاندارد و تحقیقات صنعتی ایران و مراجع ذیصلاح شرکت های خودروسازی، شرکت ملی گاز ایران و چند شرکت فعال در صنعت نفت و با بهره برداری از دستگاه های پیشرفته، سطح کیفی و کمی خدمات آزمایشگاه متالورژی ارتقاء یافته است.

گروه پژوهشی مهندسی متالورژی، به عنوان زیرمجموعه پژوهشکده توسعه تکنولوژی جهاد دانشگاهی صنعتی شریف، با دستیابی به فناوری تولید نوارها و فویل های فلزی نازک به ضخامت کمتر از 50 میکرومتر به روش های مذاب ریسی و ریخته ریسی و کسب رتبه سوم پژوهشهای کاربردی در بیست و یکمین جشنواره بین المللی خوارزمی در سال 1386، به عنوان اولین مرکز پژوهشی کشور در تحقیقات انجماد سریع شناخته شده است. نقطه عطف این موفقیت طراحی و ساخت دستگاه مذاب ریسی تحت گاز محافظ (Protective Gas Melt Spinner) در سال 1383 در جهاد دانشگاهی صنعتی شریف بوده است.

زمینه فعالیت گروه پژوهشی متالورژی، “فرآوری مواد فلزی آمورف و نانوبلوری” بوده و تا به امروز توانسته است نوارها و فویل هایی با کاربرد مغناطیسی و لحیم کاری به ضخامت 50-20 میکرومتر و پهنای 20-0.5 میلیمتر از آلیاژهای پایه نیکل، کبالت و آهن تولید کند. ضمناً این گروه در سال 1390 کتابی با عنوان “فناوری انجماد سریع و کاربرد آن در تولید مواد آمورف و نانوبلوری” به چاپ رسانیده که تنها کتاب موجود در داخل کشور در حوزه انجماد سریع می باشد.

پیشرو در ارائه خدمات تخصصی به صنایع مختلف

مشاوره | تعیین استاندارد | آزمون در محل

آزمایشگاه مواد و متالورژی جهاد شریف با بهره مندی از پرسنل توانمند و باتجربه در کنار تجهیزات دقیق و کالیبره، آماده ارائه خدمات تخصصی در زمینه تعیین جنس متریال، بررسی خواص مکانیکی مواد، ریزساختار، مقاومت به خوردگی، انواع آزمون های غیرمخرب و غیره در راستای مطابقت با استانداردهای مختلف ملی و بین المللی و مواردی همچون مهندسی معکوس، تهیه شناسنامه فنی، بررسی علت تخریب، تعیین روش تولید و سیکل عملیات حرارتی است.

خطوط انتقال نفت و گاز، تجهیزات پالایشگاهی و سرچاهی

بررسی خواص فولادهای آلیاژی استحکام بالا، آلیاژهای تیتانیوم و آلومینیوم با دقت بالا طبق استانداردهای روز دنیا

مطابقت با استانداردهای بین المللی انواع قطعات خودروهای سبک و سنگین

تست انواع پروفیل، میلگرد، ورق، تیرآهن، نبشی، ناودانی طبق استاندارد ملی و بین المللی

ماشین آلات و تجهیزات ریلی راه آهن و مترو

انواع تجهیزات مستقر در محیط های آبی و خورنده

حوزه های فعالیت آزمایشگاه متالورژی

برخی از مشتریان آزمایشگاه

آزمایشگاه متالورژی جهاد شریف مفتخر است که طی چندین دهه فعالیت خود به طیف گسترده ای از فعالان صنایع مختلف و دانشگاهیان خدمت رسانی کرده است.

جهت مشاوره رایگان تماس بگیرید

در زمینه تعیین جنس مواد، روش تولید، سیکل عملیات حرارتی و مطابقت با استانداردهای بین المللی