آنالیز تخریب چیست؟

آنالیز تخریب (Failure Analysis) یا بررسی علل تخریب یکی از مهمترین تکنیک های مهندسی است که به منظور شناسایی علل و پیامدهای تخریب قطعات، سازهها و سیستمها انجام میشود. آنالیز خرابی میتواند بهطور قابل توجهی از بروز حوادث غیرمنتظره، خسارات مالی و جانی جلوگیری کرده و عمر مفید قطعات، سازهها و تجهیزات را افزایش دهد. تخریب در هرجایی، از سازههای عمرانی گرفته تا تجهیزات صنعتی میتواند به دلایل مختلفی ازجمله تغییرات مکانیکی، تغییرات دمایی، خوردگی، خستگی و نواقص طراحی اتفاق بیافتد. بهویژه در محیطهای صنعتی و سازهای که با بارهای سنگین و شرایط محیطی سخت روبهرو هستند، آنالیز دقیق تخریب میتواند به پیشبینی و رفع مشکلات قبل از وقوع خرابی کمک کند.

اهمیت آنالیز تخریب در این است که با شناسایی دقیق علل خرابیها، میتوان از وقوع مشکلات بزرگتری که ممکن است به کاهش ایمنی، افزایش هزینههای تعمیرات و حتی از دست دادن جان انسانها منجر شود، جلوگیری کرد. این تحلیلها بهویژه در صنایع حساس مانند ساختمانسازی، هوافضا، انرژی و حملونقل از اهمیت ویژهای برخوردار است. به همین دلیل، آنالیز تخریب به یک ابزار ضروری برای بهینهسازی طراحی، افزایش ایمنی، کاهش هزینهها و حفظ کیفیت تبدیل شده است. روشهای مختلفی برای انجام آنالیز تخریب وجود دارد که شامل تکنیکهایی چون تحلیل شکست، شبیهسازیهای کامپیوتری با استفاده از روشهای اجزای محدود، بررسی خوردگی و آسیبهای محیطی و مطالعه عمر خستگی میشود. این روشها با توجه به نوع مواد و سازههای مورد نظر، میتوانند بهطور دقیق و علمی، علل تخریب را شناسایی کرده و به مهندسان و طراحان کمک کنند تا پیش از وقوع خرابیها، اقدامهای پیشگیرانه و اصلاحی انجام دهند. در این راستا، آنالیز خرابی بهعنوان یک فرآیند علمی و مهندسی، علاوه بر حفظ ایمنی و کیفیت، از نظر اقتصادی نیز بهینهسازی میکند و میتواند به صرفهجویی در هزینهها، کاهش تعمیرات اضطراری و افزایش بهرهوری کمک کند. بررسی علت خرابی بهویژه در شرایطی که با شرایط محیطی سخت و بارهای سنگین روبهرو هستیم، حیاتی است و میتواند پیشرفتهای قابل توجهی در طراحیها و عملیاتهای صنعتی ایجاد کند.

آنالیز تخریب پره کمپرسور

آنالیز تخریب پره کمپرسور

مراحل انجام آنالیز تخریب

آنالیز تخریب از دیدگاه متالورژی به بررسی و شناسایی علل و فرآیندهای تخریب و خرابی مواد فلزی میپردازد. این آنالیز معمولاً شامل مراحل مختلفی است که بهطور دقیق و علمی دلایل تخریب را شناسایی کرده و پیشنهاداتی برای جلوگیری از آن ارائه میدهد. این مراحل به شرح زیر هستند:

1-جمعآوری اطلاعات اولیه اولین گام در آنالیز تخریب:

جمعآوری اطلاعات مربوط به شرایط کاری و محیطی ماده یا سازه فلزی است. این اطلاعات شامل مواردی چون:

- تاریخچه اعمال بار و شرایط عملیات (فشار، دما، بارهای مکانیکی و دینامیکی)

- انواع خواص(مکانیکی،فیزیکی،شیمیایی) متریال استفاده شده

- شرایط محیطی (رطوبت، دما، مواد شیمیایی محیط)

- فرآیندهای تولید و ساخت (جوشکاری، ریختهگری، فورجینگ و غیره)

این اطلاعات به محققان کمک میکند تا درک دقیقی از شرایطی که منجر به تخریب شدهاند، داشته باشند.

2- بررسی ظاهری و بازرسی اولیه:

در این مرحله ابتدا باید بهطور ظاهری قطعه یا ماده مورد نظر را از نظر وجود ترکها، خوردگیها، تغییرات رنگ، تغییرات سطحی یا تغییرات هندسی بررسی کرد.

این کار میتواند نشانههایی از علل تخریب نظیر:

- خوردگی (خوردگی گالوانیک، خوردگی تحت تنش و…)

- شکستگی یا ترکهای سطحی

- تغییرات ناشی از دما (تغییر رنگ فلز به علت حرارت)

شناسایی کند،بررسیهای میکروسکوپی (از جمله میکروسکوپ الکترونی) نیز در این مرحله میتواند به شواهد دقیقتری از تخریبهای سطحی یا داخلی کمک کند.

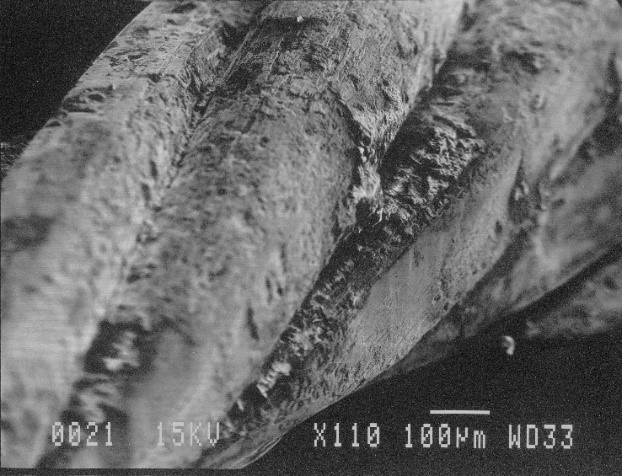

سطح مقاطع رشته سیم های پاره شده

کندگی و سایش پوشش سیم

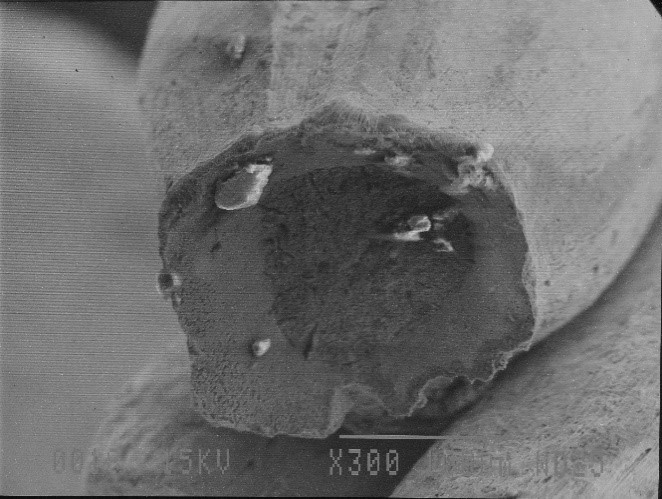

پارگی نرم فنجانی (Cup and Cone) سیم

3-آنالیز میکروسکوپی و متالورژیکی:

در این مرحله آنالیزهای میکروسکوپی (مانند میکروسکوپ نوری، میکروسکوپ الکترونی (SEM) یا متالورگرافی) انجام میشود. این آنالیزها شامل بررسی ساختار دانهای فلز، تغییرات فازها، وجود آلودگیها و نواقص ساختاری هستند. این بررسیها میتوانند نشان دهند که آیا ماده تحت تأثیر فرآیندهای خاصی چون؛

- تغییرات میکروساختاری به علت حرارت بالا خستگی (Fatigue)

- تغییرات ساختاری ناشی از بارگذاریهای متناوب

- خوردگی بین دانهای

- ترکهای ناشی از تنش داخلی

- قرارگرفته یاخیر؟ اطلاعات مناسبی به تحلیل گر میدهد.

4- تحلیل شیمیایی آنالیز تخریب:

دراین مرحله برای شناسایی وجود هرگونه آلودگی یا تغییرات در ترکیب شیمیایی فلز مورد استفاده قرار میگیرد. این شامل استفاده از روشهایی مانند:

1-تحلیل طیفسنجی (Spectroscopy): برای شناسایی عناصر تشکیل دهنده متریال قطعه و اثرات آن

2-تحلیل پراش اشعه ایکس (XRD): برای شناسایی فازهای کریستالی موجود در ماده

آنالیز ریزساختار: برای بررسی ترکیب دقیق آلیاژ و تشخیص هرگونه تغییر در ساختار فازی این تحلیلها میتوانند نشان دهند که آیا تغییرات شیمیایی در ماده موجب آسیبهای ناشی از خوردگی، آلیاژ نامناسب، یا فرآیند تولید معیوب شده است.

5- تحلیل مکانیکی:

در این مرحله بررسی ویژگیهای مکانیکی ماده، شامل تستهایی مانند:

- آزمون کشش (Tensile Testing)

- آزمون سختی (Hardness Testing)

- آزمون ضربه (Impact Testing)

این آزمونها میتوانند میزان تغییرات خواص مکانیکی ماده بهویژه در اثر خستگی، ترک خوردگی یا آسیبهای ناشی از بارگذاریهای غیرعادی را شناسایی کنند.

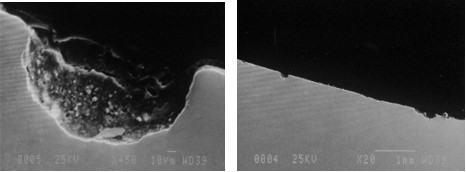

حفرات ناشی از خوردگی درسطح قطعه

6-تحلیل محیطی و شرایط عملیاتی :

در این مرحله شناسایی شرایط محیطی که میتواند بر تخریب فلز اثر بگذارد، امری ضروری است.

عواملی مانند:

- محیطهای خورنده (مانند آب نمک، محیطهای اسیدی یا قلیایی)

- نوسانات دمایی

- تنشهای مکانیکی ناشی از بارگذاریهای متناوب

بررسی این شرایط میتواند درک بهتری از علل تخریب و پیشنهاد راهکارهای پیشگیرانه داشته باشد.

7- شبیهسازی و مدلسازی تخریب:

در این مرحله از روشهای شبیهسازی برای مدلسازی رفتار ماده در شرایط خاص استفاده میشود. این شبیهسازیها میتوانند شامل تحلیلهای اجزای محدود (Finite Element Analysis) یا تحلیلهای دینامیکی باشد که نحوه برخورد ماده با بارگذاریهای مختلف، خوردگی و تأثیرات محیطی را شبیهسازی کنند.

8- ارائه راهکارهای اصلاحی و پیشگیرانه:

در نهایت، پس از تحلیلهای دقیق، توصیههایی برای جلوگیری از تخریب و اصلاح شرایط موجود ارائه میشود.

این میتواند شامل موارد زیر باشد:

- تغییر در مواد اولیه یا آلیاژها

- اصلاح فرآیندهای تولید (جوشکاری، ریختهگری و غیره)

- بهبود روشهای حفاظت (مانند پوششهای ضد خوردگی یا استفاده از مواد مقاوم به حرارت)

- ایجاد شرایط عملیاتی مناسبتر و اصلاح طراحی سازهها

آنالیز تخریب از دیدگاه متالورژی یک فرآیند پیچیده است که نیاز به بررسیهای دقیق در زمینههای مختلف دارد. این بررسیها به شناسایی علل دقیق تخریب و پیشگیری از وقوع آن کمک میکنند، بهویژه در صنایعی که با شرایط بحرانی و حساس روبهرو هستند. هدف نهایی این آنالیزها، بهینهسازی عملکرد مواد و افزایش ایمنی و دوام سازهها و تجهیزات است.

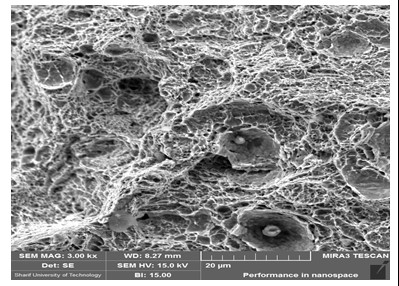

سطح شکست نرم (Dimple)

مزایای آنالیز تخریب:

- پیشگیری از خطرات،یکی از مهمترین مزایای آنالیز تخریب، شناسایی نقاط ضعف و آسیبپذیریها قبل از وقوع خرابی است. این تحلیل کمک میکند تا به موقع از وقوع مشکلات بزرگ جلوگیری شود.

- افزایش عمر مفید سازهها، آنالیز دقیق و به موقع میتواند عمر مفید سازهها و تجهیزات را افزایش دهد و هزینههای تعمیرات و نگهداری را کاهش دهد.

- بهینهسازی هزینهها، با شناسایی علل تخریب و پیشبینی خرابیها، هزینههای تعمیرات پیشبینینشده به حداقل میرسد و پروژهها از نظر مالی بهینه میشوند.

- بهبود کیفیت طراحی، آنالیز تخریب به مهندسان کمک میکند تا طراحیهای بهتری داشته باشند و از ایجاد نقاط ضعف در سازهها جلوگیری کنند.

اهمیت آنالیز تخریب:

حفاظت از سرمایه های انسانی، پیشبینی و شناسایی زودهنگام مشکلات و تخریبها میتواند جان افراد را در محیطهای کاری و عمومی حفظ کند. بهویژه در سازهها و تجهیزات حساس مانند پلها، ساختمانهای بلند، کشتیها و هواپیماها، این تحلیلها میتوانند از حوادث فاجعهبار جلوگیری کنند.

پایداری و ایمنی محیط زیست، با جلوگیری از تخریب غیرقابل کنترل سازهها و تجهیزات، از آلودگی محیط زیست و آسیب به اکوسیستم جلوگیری میشود.

افزایش بهرهوری و کاهش توقفات،در صنعت و تولید، پیشبینی و جلوگیری از خرابیها منجر به کاهش زمانهای توقف تولید و افزایش بهرهوری میشود.

رعایت استانداردها و مقررات، انجام آنالیز تخریب به شرکتها کمک میکند تا استانداردهای ایمنی و مقررات صنعتی را رعایت کرده و از بروز مشکلات قانونی جلوگیری کنند.